Für viele ist es eine utopische Vorstellung nur so viel Zeit, nur so viel Personal und nur so viel Material wie nötig einzusetzen und den Bedarf ständig an jegliche Marktveränderung anpassen zu können. Das muss allerdings nicht bei einer utopischen Vorstellung bleiben. Es ist tatsächlich möglich und zwar mit Lean Production. Der Sinn hinter Lean Production ist eine Produktion von neuen Gütern ohne Verschwendung jeder Art. Der unnötige Verbrauch von sämtlichen Ressourcen, wie Zeit, Geld und Rohstoffen soll damit minimiert werden. Solche Verschwendungen treten ganz besonders beim Ausschussmaterial, bei den Transportwegen oder nötiger Nacharbeit auf und verursachen hohe Kosten.

Wir schauen uns jetzt an, welche Vorteile sich durch Lean Production für Unternehmen ergeben und worauf es bei der Umsetzung in der Praxis ankommt.

Was bringt Lean Production?

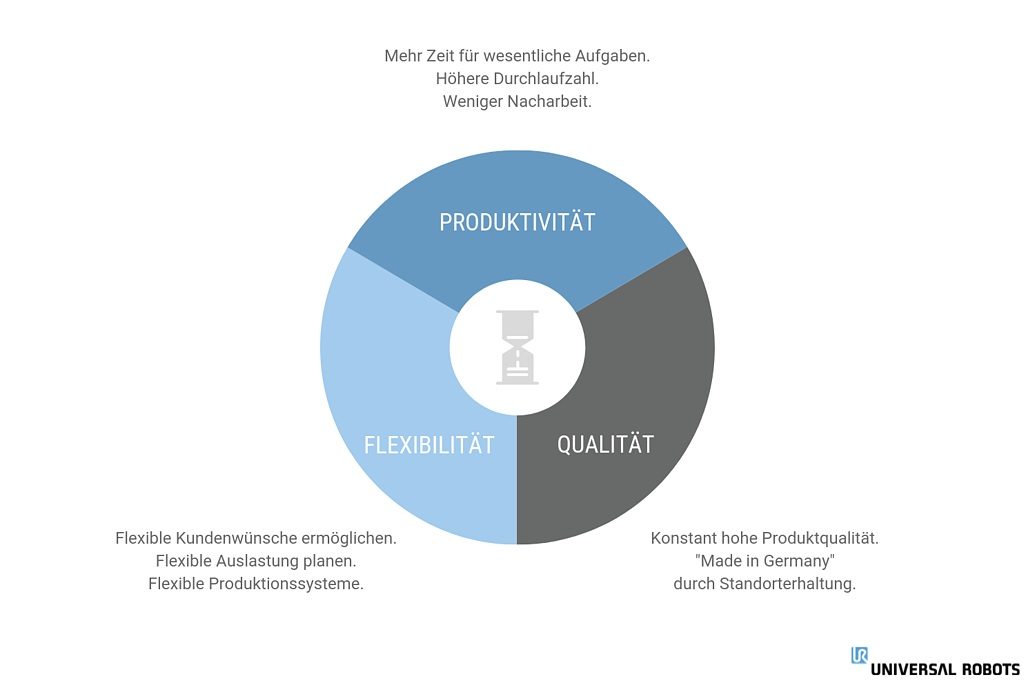

Lean Production bedeutet übersetzt „Schlanke Produktion“. In solch einer Produktion wird auf alles Unnötige verzichtet. Die Produktivität, Produktqualität und Flexibilität spielen darin eine grosse Rolle. Jeder dieser drei Punkt ist wichtig und beeinflusst die anderen beiden Punkte.

Zum Beispiel haben Sie mehr Zeit für wichtige Aufgaben, wenn Sie gleiche oder ähnliche Produktionsabläufe zusammenlegen. Wenn Sie Ihre Maschinen – oder auch Mitarbeiterkapazitäten flexibel planen, erhöhen Sie die Durchlaufzahl. Das wiederum ermöglicht es Ihnen, viel flexibler auf Kunden eingehen zu können. Auf einmal sind kurzfristige und kleine Losgrössen möglich.

Dieses Zusammenspiel zeigt sich in vielen verschiedenen Anwendungen. Gleichzeitig hat alles eine Einsparung von Kosten zur Folge. Mit der Einführung von Lean Production kann der Produktionsstandort Schweiz gesichert werden und die hohe Qualität von „Swiss Made“ gesichert werden.

Wie stellen Sie Ihre Produktion auf Lean Production um?

Am Beispiel der Albrecht Jung GmbH, einem Spezialisten für Elektroinstallations – und Gebäudetechnik, können wir Ihnen den Prozess der Umstellung auf Lean Production zeigen.

Schon in den frühen 2000er Jahren führte das Unternehmen Lean Production ein. Selbst heute profitieren sie deshalb noch von den damals umgesetzten Massnahmen. Dadurch sind ständig neue Entwicklungen möglich.

Im Unternehmen ist der Produktionsleiter Mario Schäfer für die ständige Umsetzung von Lean Production verantwortlich. Das Unternehmen vollzog einen Perspektivwechsel – weg vom Produktfokus hin zur Prozessoptimierung. Das bedeutet, dass nun gleiche oder mindestens ähnlich ablaufende Prozesse zusammengelegt werden, völlig unabhängig vom herzustellenden Produkt. Diese Zusammenfassung in eine Fliessfertigungslinie stellt seitdem die Basis für die Ausrichtung des Unternehmens auf Lean Production dar. Mario Schäfer stellte eigenes ein Lean-Team zusammen, das solche Prozesse identifiziert und die Produktion danach umgestaltet.

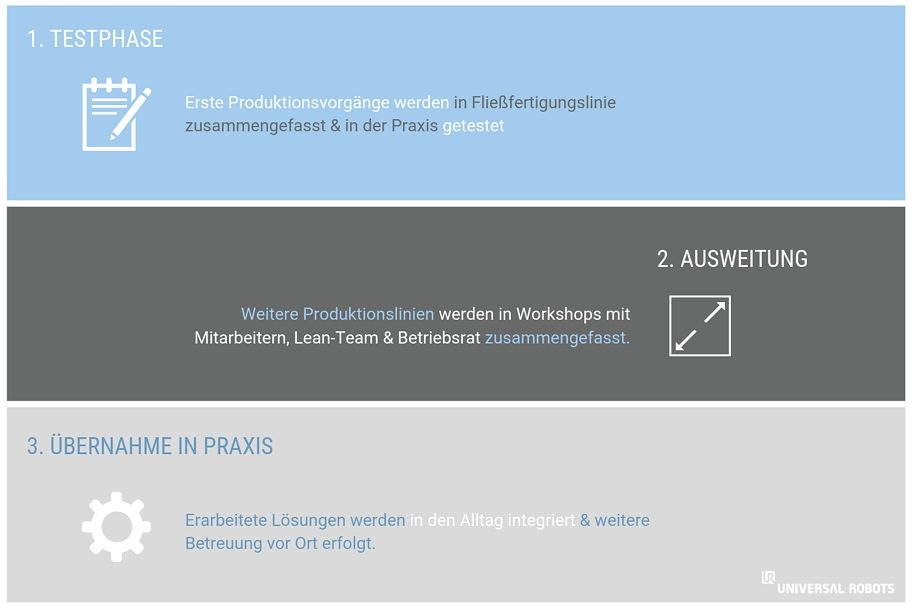

Für jede Fertigungslinie erarbeiten die Mitarbeiter gemeinsam mit dem Betriebsrat und dem Lean-Team in einem jeweils ca. einwöchigen Workshop in drei Schritten die Umstellung ihrer Linie auf Lean Production:

1. Verständnis aufbauen

In einem ersten Teil erklärt das Lean-Team den Mitarbeitern Lean Production. Dabei wird klar, dass eine schlankere Ausrichtung keinen Stellenabbau bedeutet, sondern in der Reduzierung unnötiger Schritte resultiert. Dadurch gibt es dann mehr Zeit für wichtigere Aufgaben. In diesem Schritt schauen sich die Mitarbeiter auch die materielle Seite einer Lean Production an. Das geht ganz nach Mario Schäfers Devise: „Es braucht keinen ganzen Baumstamm, um einen Zahnstocher herzustellen.“

Zum Verständnis aufbauen gehört ein weiterer wichtiger Schritt. Die Mitarbeiter haben die Gelegenheit im Dialog mit dem Lean-Team eigene konkrete Vorschläge zur Verschlankung der Produktion zu erarbeiten. Dass dieser Punkt sehr wichtig ist, sieht auch Mario Schäfer so: „Induktives Lernen bedeutet auch, sich Zeit zu nehmen, damit die Mitarbeiter selber ausprobieren, Lösungen entwickeln und das Thema vollends durchdringen können.“

2. Abtaktung

Die vorgeschlagenen Lösungen müssen selbstverständlich getestet und verfeinert werden. Dies geschieht in diesem Schritt. Anhand eines Vorrichtungsbaus mit fertigungsspezifischen Vorrichtungen, Geräten und Apparaten werden die Ideen auf Praktikabilität überprüft. In der Abtaktung wird dann ebenfalls festgelegt, welche Arbeitsschritte an welchen Arbeitsplätzen durchgeführt werden sollen. Diese Tests finden so lange statt, bis die optimale Lösung gefunden ist. Die Lösung wird anschliessend in der Produktion in die Praxis umgesetzt.

3. Am Laufen halten

Für einen optimalen Erfolg und eine grosse Akzeptanz unter den Mitarbeitern, ist es wichtig, mit ihnen im Gespräch zu bleiben: „Kontinuität ist der Schlüssel für das Vertrauen der Mitarbeiter“, sagt Mario Schäfer. „Besonders die Kleinigkeiten, die unklar sind, bilden potenzielle Stolperfallen, die die Akzeptanz für das Neue auslöschen können.“

Aus diesem Grund befinden sich für eventuelle Fragen immer Ansprechpartner vor Ort.

Die Folgen von Lean Production

Dank dem Schritt in die Lean Production sind ständige Optimierungsprozesse für die Belegschaft kein Problem. Mitarbeiter, die schon lange im Unternehmen arbeiten, erkennen den Mehrwert von Änderungsbereitschaft durch die Sichtbarkeit der klaren Vorteile der Lean-Philosophie. Aber auch für die neuen Mitarbeiter stellt diese Philosophie kein Problem dar, denn sie sind meist mit Optimierung aufgewachsen und erwarten die Lean-Philosophie schon beim Eintritt in das Unternehmen.

Durch diese Offenheit bei allen Mitarbeitern gibt es eine gute Basis für weitere Optimierungsschritte.

Nach der Einführung der Lean Production sind mittlerweile acht kollaborierende Roboter von Universal Robots im Einsatz. Sie übernehmen viele verschiedene Arbeiten, wie zum Beispiel schrauben, greifen, platzieren und montieren. Die verarbeiteten Materialien werden anschliessend von Mitarbeitern, die direkt neben den Robotern arbeiten können, weiterverarbeitet.

Da die Präzision und Wiederholgenauigkeit bei Cobots so hoch sind, werden die Nacharbeit und Produktionsabfälle deutlich minimiert. Hinzu kommt die Entlastung der Mitarbeiter, die nun wichtigere Aufgaben erledigen können.

Die Implementierung sei laut Mario Schäfer ein wichtiger Schritt gewesen, die Produktion im Unternehmen zu verschlanken.

“Früher musste ich die Schrauben per Hand befestigen. Das war oft eine Fummelei, denn sie sind recht klein – manchmal bin ich dabei abgerutscht. Die Arbeit ist für mich auch dank des UR3-Cobots sicherer geworden. Außerdem spare ich pro Arbeitsgang wertvolle Zeit ein – und kann so wesentlich mehr Teile montieren.”

Die Offenheit gegenüber Neuerungen lässt sich vor allem auf zwei wichtige Faktoren zurückführen. Zum einen bewährten sich die schlanken Prozesse in der Praxis, was ein gutes Gefühl bei den Mitarbeitern hinterliess. Und zum anderen liegt diese Offenheit an der guten Vorarbeit, in der das Verständnis für diese Prozesse gefördert wurde.

Lean Production ist der Grundstein für Erfolg

Damit Prozesse erfolgreich optimiert werden können, gibt es laut Mario Schäfer drei wichtige Faktoren:

- Es muss ein Rückhalt durch die Unternehmensführung vorhanden sein. Sie begleitet den Wechsel, sie unterstützt und sie stellt die benötigten Ressourcen bereit.

- Das Lean-Team muss interdisziplinär sein, eine Hands-On-Mentalität aufweisen und Entscheidungsbefugnisse haben, damit kurzfristige Massnahmen schnell umgesetzt werden können.

- Die Durchführung des Workshops sollte immer vor Ort erfolgen und der Betriebsrat sollte einbezogen werden.

Der Schritt in die Lean Production hat sich für die Albrecht JUNG GmbH mehr als bezahlt gemacht. Das Ergebnis sind die Fliessfertigungslinien, die für eine optimierte Arbeitsweise sorgen. Das schätzen auch die Mitarbeiter, die nun mehr Zeit für bessere Aufgaben mit weniger Verletzungsrisiko haben. Auch die Cobots tragen ihren Teil durch die hohe Präzision und Wiederholgenauigkeit bei, denn so können die Nacharbeit und Materialverschwendung minimiert werden.

Durch all diese Optimierungen hat sich die Wirtschaftlichkeit des Unternehmens verbessert. Deshalb plant Mario Schäfer auch den Einsatz weiterer Cobots.